خشک کن تولید کننده

-

دستگاه خشک کن اسپری LPG برای پودر شیر

خشک کن اسپری سانتریفیوژ با سرعت بالا نوع جدیدی از تجهیزات فرآیند خشک کردن با راندمان بالا است ، می تواند از طریق خشک کردن اسپری در پودر خشک ، محصولات دانه ای ریز و متوسط ، محلول ، امولسیون ، سیست... -

خشک کن اسپری سانتریفیوژ LPG 5L برای پودر شیر قهوه

کاربرد: فرآیند خشک کردن با راندمان بالا برای راه حل ها ، امولسیون ها ، تعلیق ها و خمیر در محصولات دانه ای خشک ، ریز یا متوسط. ایده آل برای تولید پودر قهوه و تولید پودر شیر. $ $ $ -

خشک کن اسپری LPG 5L برای پودر تخم مرغ

خشک کن اسپری 5L کوچکترین دستگاه خشک کن است ، می تواند هر ساعت آب 3-7 کیلوگرم آب را کم آب کند ، مناسب برای استفاده از آزمایشگاه یا آزمایش. خشک کن اسپری از فولاد ضد زنگ ساخته شده است ، می توان از آن ...

خشک کن اسپری نوعی خشک کن فشار جوی مداوم است. با استفاده از تجهیزات ویژه ، مواد مایع را درون یک غبار اسپری کنید و به آن اجازه دهید با هوای گرم در تماس باشد و خشک شود. برای خشک کردن برخی از مایعات حساس ، تعلیق و مایعات چسبناک مانند شیر ، تخم مرغ ، تانن و دارو استفاده می شود. همچنین برای خشک کردن سوخت ها ، واسطه ها ، پودر صابون و نمک های معدنی استفاده می شود. مناسب برای تولید محصولات پودر و جامد دانه ای از محلول ، لوسیون ، تعلیق و مواد اولیه مایع چسبانده است. بنابراین ، خشک کردن اسپری یک فرآیند بسیار ایده آل است که توزیع اندازه ذرات ، رطوبت باقیمانده ، چگالی فله و شکل ذرات محصول نهایی باید مطابق با استانداردهای دقیق باشد. $ $ $

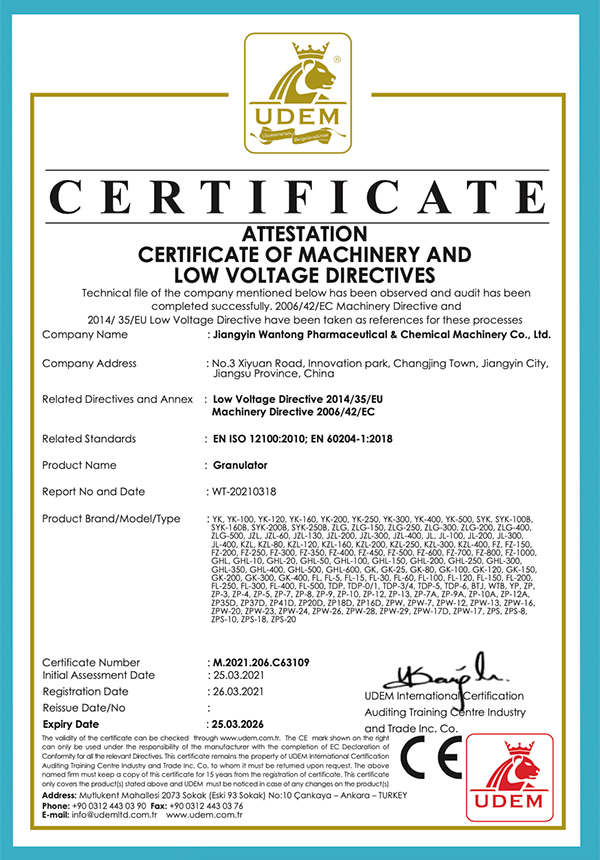

درباره ما

افتخار

-

افتخار

افتخار -

در نظر گرفتن

در نظر گرفتن

خبر

-

اخبار صنایع 2026-01-06

مقدمه ای بر ماشین های آسیاب ادویه ماشین آلات آسیاب ادویه جات ترشی جات تجهیزات ضروری برای...

مشاهده بیشتر -

اخبار صنایع 2026-01-04

مقدمه ای بر روش های خشک کردن صنعتی خشک کردن یک فرآیند حیاتی در تولید دارویی، شیمیایی و مواد غذ...

مشاهده بیشتر -

اخبار صنایع 2025-12-23

معرفی به مخلوط کن دو مخروطی مخلوط کن های مخروطی دوگانه، ماشین های مخلوط کننده صنعتی هستن...

مشاهده بیشتر -

اخبار صنایع 2025-12-18

معرفی به ماشین آلات آسیاب ادویه ماشینهای آسیاب ادویهها ابزارهای ضروری برای آشپزخانهها...

مشاهده بیشتر

گسترش دانش صنعت

چه عواملی بر کارایی خشک کن اسپری تأثیر می گذارد؟

خواص مواد خوراک:

خصوصیات مواد خوراکی ، مانند ویسکوزیته ، تنش سطح ، محتوای مواد جامد و حساسیت حرارتی ، می تواند به طور قابل توجهی بر کارایی خشک کردن اسپری تأثیر بگذارد. مواد با ویسکوزیته بالاتر یا تنش سطح ممکن است انرژی بیشتری برای اتمیزاسیون و تبخیر نیاز داشته باشد ، در حالی که مواد حساس به حرارتی ممکن است برای جلوگیری از تخریب به دمای خشک کردن کمتری نیاز داشته باشند.

تکنیک اتمی سازی:

روش اتمی سازی مورد استفاده برای تبدیل خوراک مایع به قطرات می تواند بر کارایی خشک کردن اسپری تأثیر بگذارد. تکنیک های مختلف اتمیزاسیون ، مانند نازل های فشار ، اتمیزرهای چرخشی یا اتمیزرهای گریز از مرکز ، اثرات متفاوتی بر اندازه قطرات ، توزیع و میزان خشک کردن دارند.

پارامترهای خشک کردن:

عواملی مانند دمای هوای ورودی ، سرعت جریان هوا ، زمان اقامت و رطوبت هوا خروجی نقش مهمی در تعیین کارایی خشک کردن اسپری دارند. بهینه سازی این پارامترها بر اساس ویژگی های خاص مواد خوراک می تواند راندمان خشک کردن را بهبود بخشد و مصرف انرژی را به حداقل برساند.

طراحی و پیکربندی:

طراحی و پیکربندی خشک کن ، از جمله هندسه محفظه خشک کن ، اندازه و شکل دستگاه اتمیزاسیون و ترتیب عناصر گرمایشی و الگوهای جریان هوا می تواند بر راندمان خشک کردن تأثیر بگذارد. خشک کن های اسپری به خوبی طراحی شده با مکانیسم های انتقال گرما و جرم می توانند باعث افزایش کارایی کلی فرایند شوند.

منبع گرما:

نوع و کارآیی منبع گرما مورد استفاده در خشک کن اسپری ، مانند بخار ، گاز یا برق ، می تواند بر مصرف انرژی و راندمان خشک کردن تأثیر بگذارد. استفاده از سیستم های گرمایشی با انرژی و تکنیک های بازیابی گرما می تواند کارایی کلی فرآیند را بهبود بخشد و هزینه های عملیاتی را کاهش دهد.

جمع آوری ذرات و جدایی:

کارآیی سیستم های جمع آوری ذرات و جداسازی ، مانند سیکلون ها ، فیلترهای کیسه ای یا رسوبگرهای الکترواستاتیک ، بر بازیابی محصول خشک شده و حذف ذرات ریز از هوای اگزوز تأثیر می گذارد. بهینه سازی این سیستم ها می تواند از تلفات محصول جلوگیری کرده و انتشار گازهای محیطی را به حداقل برساند.

تفاوت بین خشک شدن اسپری کوکور و ضد جریان چیست؟

جهت جریان:

در خشک شدن اسپری کوکورنت ، هم هوای خشک کن و مواد خوراک اتمی شده در همان جهت از طریق محفظه خشک کردن جریان می یابند. این بدان معنی است که هوای ورودی ، با بالاترین میزان رطوبت ، ابتدا مرطوب ترین ذرات را برآورده می کند و به سمت خروجی خشک کن پیشرفت می کند.

در جریان خشک کردن اسپری ، هوای خشک کن و مواد خوراک اتمی شده در جهات مخالف جریان می یابد. هوای ورودی ، با کمترین میزان رطوبت ، ابتدا با مرطوب ترین ذرات تماس می گیرد و به سمت ورودی خشک کن پیشرفت می کند.

شیب رطوبت:

خشک شدن کوکورنت به طور معمول منجر به شیب رطوبت کوچکتر در محفظه خشک شدن در مقایسه با خشک شدن ضد جریان می شود. این بدان معنی است که میزان رطوبت ذرات خارج از خشک کن در خشک شدن کوکور یکنواخت تر است.

خشک کردن ضد جریان ، یک شیب رطوبت بزرگتر ایجاد می کند ، در حالی که خشک ترین هوا ابتدا با مرطوب ترین ذرات تماس می گیرد. این می تواند منجر به رفع رطوبت کارآمدتر شود اما همچنین ممکن است خطر بیش از حد یا خشک شدن ناهموار محصول را افزایش دهد.

مشخصات دما:

در خشک شدن کوکورنت ، مشخصات دما در محفظه خشک کردن به تدریج از ورودی به خروجی کاهش می یابد ، زیرا گرمترین هوا ابتدا با مرطوب ترین ذرات تماس می گیرد. این می تواند به جلوگیری از گرمای بیش از حد و تخریب حرارتی مواد حساس کمک کند.

در خشک شدن ضد جریان ، مشخصات دما به طور معمول در ورودی بیشتر است و به سمت خروجی کاهش می یابد ، زیرا گرمترین هوا با خشک ترین ذرات تماس می گیرد. این ممکن است منجر به حذف رطوبت کارآمدتر شود اما برای جلوگیری از گرم شدن بیش از حد محصول نیاز به کنترل دقیق دارد.

بهره وری انرژی:

خشک شدن کوکور به طور کلی به انرژی کمتری در مقایسه با خشک شدن ضد جریان نیاز دارد ، زیرا با دمای هوای ورودی پایین تر و زمان اقامت کوتاه تر عمل می کند. با این حال ، ممکن است به همان سطح از راندمان حذف رطوبت به عنوان خشک شدن ضد جریان نرسد.

خشک شدن ضد جریان به دلیل دمای بالاتر هوای ورودی و زمان اقامت طولانی تر می تواند انرژی بیشتری داشته باشد. با این حال ، می تواند به میزان حذف رطوبت بالاتر برسد و ممکن است برای خشک کردن مواد مقاوم در برابر گرما یا رطوبت بالا ترجیح داده شود.

ویژگی های محصول:

خشک کردن Cocurrent تمایل دارد محصولاتی را با رطوبت یکنواخت تر و توزیع اندازه ذرات تولید کند و این امر را برای مواد حساس به گرما یا ظریف مناسب می کند.

خشک کردن ضد جریان می تواند منجر به برداشتن سریعتر رطوبت شود و ممکن است برای برنامه هایی که در آن نرخ تولید بالا یا رطوبت نهایی پایین مورد نیاز است ترجیح داده شود. $ $ $