چرخ تولید کننده

-

کارخانه کروژنیک ادویه دمای پایین WLD

سنگ شکن نیتروژن مایع را می توان به طور گسترده ای برای خرد کردن مواد در داروسازی ، مواد غذایی ، صنعت شیمیایی ، دفاع ملی ، تحقیقات علمی و سایر صنایع استفاده کرد. $ $ $ -

دستگاه آسیاب چرخشی کرایوژنیک دمای پایین WLD WLD

این دستگاه آسیاب آسیاب کرایوژنیک با درجه حرارت پایین WLD از روشهای سنتی سنگ زنی ، به ویژه برای مواد حساس به گرما که در دمای اتاق تخریب می شوند ، پیشی می گیرد. $ $ $ -

آجیل با دمای پایین WLD چرخ کرایوژنیک

این چرخ کرایوژنیک با درجه حرارت پایین WLD می تواند آجیل هایی را که دارای روغن بالایی هستند ، خرد کنند. این می تواند آجیل ها را بیش از 100mesh پودر کند. دستگاه چرخ دنده آجیل در دمای بسیار پایین ، در...

چرخ کرایوژنیک چرخشی مناسب برای مواد روغنی ، حشرات و برخی از مواد روغنی خاص است که توسط سنگ شکن های معمولی نمی توان آنها را خرد کرد. فناوری انجماد آن به خوبی می تواند ویژگی های اصلی مواد را حفظ کرده و برخی از نیازهای مشتریان را در مورد ظرافت برآورده کند. $ $ $

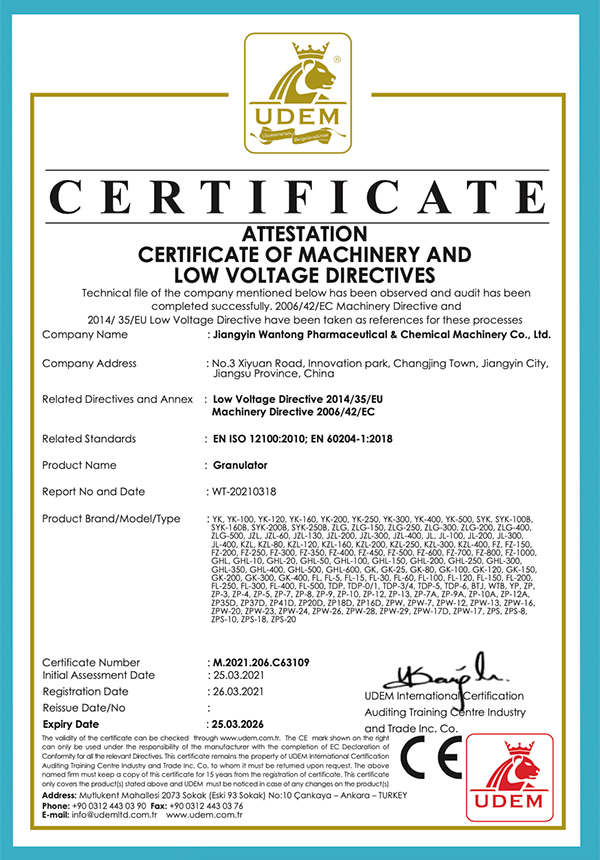

درباره ما

افتخار

-

افتخار

افتخار -

در نظر گرفتن

در نظر گرفتن

خبر

-

اخبار صنایع 2026-01-06

مقدمه ای بر ماشین های آسیاب ادویه ماشین آلات آسیاب ادویه جات ترشی جات تجهیزات ضروری برای...

مشاهده بیشتر -

اخبار صنایع 2026-01-04

مقدمه ای بر روش های خشک کردن صنعتی خشک کردن یک فرآیند حیاتی در تولید دارویی، شیمیایی و مواد غذ...

مشاهده بیشتر -

اخبار صنایع 2025-12-23

معرفی به مخلوط کن دو مخروطی مخلوط کن های مخروطی دوگانه، ماشین های مخلوط کننده صنعتی هستن...

مشاهده بیشتر -

اخبار صنایع 2025-12-18

معرفی به ماشین آلات آسیاب ادویه ماشینهای آسیاب ادویهها ابزارهای ضروری برای آشپزخانهها...

مشاهده بیشتر

گسترش دانش صنعت

مزایای استفاده از a چیست چرخ در مقایسه با چرخ های معمولی؟

حفظ خصوصیات مواد: سنگ زنی کرایوژنیک باعث حفظ خصوصیات شیمیایی و فیزیکی مواد بهتر از روشهای سنگ زنی معمولی می شود. این امر به ویژه برای مواد حساس به گرما یا کسانی که مستعد تخریب در هنگام سنگ زنی هستند ، بسیار مهم است.

ظرافت پیشرفته: سنگ زنی کرایوژنیک می تواند در مقایسه با روشهای سنگ زنی معمولی به اندازه ذرات ظریف تر برسد. دمای پایین مواد را شکننده تر می کند و در نتیجه اندازه ذرات ریزتر و یکنواخت تر می شود.

کاهش تولید گرما: فرآیندهای سنگ زنی سنتی باعث ایجاد گرما می شوند ، که می تواند منجر به مواردی از قبیل تخریب مواد ، از بین رفتن اجزای فرار و سایش تجهیزات شود. سنگ زنی کرایوژن به دلیل دمای پایین درگیر ، تولید گرما را به حداقل می رساند و باعث کاهش این مشکلات احتمالی می شود.

افزایش کارآیی: شکنندگی ناشی از دمای کرایوژنیک امکان سنگ زنی کارآمدتر را فراهم می کند ، که برای دستیابی به همان کاهش اندازه ذرات نیاز به ورودی انرژی کمتری در مقایسه با روشهای معمولی دارد.

تطبیق پذیری: سنگ زنی کرایوژنیک می تواند طیف گسترده ای از مواد ، از جمله مواد روغنی ، چسبنده یا فیبر را اداره کند که ممکن است چالش هایی را برای چرخ های معمولی ایجاد کند.

بهبود کیفیت محصول: توانایی حفظ یکپارچگی خصوصیات مواد و دستیابی به اندازه ذرات ظریف تر اغلب منجر به محصولات نهایی با کیفیت بالاتر با قوام و عملکرد بهتر می شود.

طول عمر تجهیزات گسترده: از آنجا که سنگ زنی کرایوژنیک باعث ایجاد گرما و استرس مکانیکی کمتری بر روی تجهیزات می شود ، می تواند منجر به کاهش سایش و پارگی شود ، بنابراین طول عمر تجهیزات سنگ زنی را طولانی می کند.

کاهش خطر آلودگی: سنگ زنی کرایوژن به طور معمول در یک سیستم حلقه بسته انجام می شود و خطر آلودگی از منابع خارجی را به حداقل می رساند ، که برای صنایعی مانند فرآوری مواد غذایی و داروهای دارویی بسیار مهم است.

چه اقدامات احتیاطی در هنگام کار با چرخ کرایوژنیک لازم است؟

تجهیزات محافظ شخصی (PPE): از PPE مناسب استفاده کنید ، از جمله دستکش عایق ، عینک ایمنی ، کت آزمایشگاه یا لباس محافظ و کفش های پا بسته برای محافظت در برابر دمای سرد ، نشت و آوار پرواز.

آموزش و آشنایی: اطمینان حاصل کنید که اپراتورها در عملکرد ایمن چرخ کرایوژنیک به اندازه کافی آموزش دیده و با روشهای خاص برای استفاده از مواد کرایوژنیک آشنا هستند.

تهویه: برای جلوگیری از تجمع گازها یا بخارات آزاد شده در طی فرآیند سنگ زنی ، چرخ های کرایوژنیک را در یک منطقه با تهویه مناسب کار کنید.

نظارت بر دما: برای جلوگیری از گرمای بیش از حد یا آسیب های ناشی از سرما ، به طور مرتب دمای چرخ و تجهیزات اطراف آن را کنترل کنید.

روشهای اضطراری: روشهای اضطراری واضح و روشن از جمله نحوه رسیدگی به نشت ، نشت یا نقص تجهیزات را انجام دهید. آموزش پروتکل های پاسخ اضطراری را به کلیه پرسنل درگیر در کار با چرخ کرایوژنیک ارائه دهید.

انتقال مواد: روشهای مناسب را برای بارگیری و تخلیه مواد در چرخ چرخ دنبال کنید تا خطر ریزش یا قرار گرفتن در معرض مواد کرایوژنیک به حداقل برسد.

بازرسی تجهیزات: برای اطمینان از اینکه کلیه مؤلفه ها در شرایط کار خوبی قرار دارند و به درستی نگهداری می شوند ، بازرسی های روزمره را از چرخ های کرایوژنیک و تجهیزات مرتبط انجام دهید.

ایمنی آتش سوزی: خاموش کننده های آتش نشانی را به راحتی در مجاورت آن در دسترس قرار دهید چرخ و اطمینان حاصل کنید که پرسنل در استفاده از آنها آموزش دیده اند.

اجتناب از تماس: از تماس مستقیم با مواد و سطوح کرایوژنیک خودداری کنید ، زیرا می توانند باعث سرمازدگی یا سوختگی سرد شوند. هنگام استفاده از مواد یا دسترسی به چرخ ، از ابزارها یا موانع محافظ استفاده کنید.

ذخیره سازی و حمل و نقل: مواد کرایوژنیک را در ظروف و مناطقی که دارای برچسب مناسب و سازگار با مواد خاص مورد استفاده هستند ، ذخیره کنید. برای جلوگیری از ریختن یا آلودگی ، روشهای مناسب برای رسیدگی را دنبال کنید. $ $ $