دستگاه بسته بندی پودری تولید کننده

-

دستگاه پر کردن پودر چای نیمه خودکار

دستگاه پر کردن می تواند مواد پودری مختلفی از جمله نمک ، ادویه جات ترشی جات ، پودر چای ، فلفل فلفل قرمز ، شکر و غیره را پر کند. -

500 گرم دستگاه بسته بندی پودر مواد غذایی

این دستگاه بسته بندی پودر مواد غذایی به طور گسترده ای برای بسته بندی هرگونه محصولات گرانول سست ، غیر چسبنده و صنایع شیمیایی مانند مخلوط سوپ ، قهوه ، مخلوط نوشیدنی فوری ، خشک کن ، شکر ، نمک ، سریال ... -

دستگاه بسته بندی پودر کاملاً اتوماتیک مواد غذایی کامل

توزین اتوماتیک ، تشکیل کیف ، پر کردن ، آب بندی ، برش و چاپ تعداد زیادی طراحی کامل علائم تجاری در بسته بندی (سیستم کنترل رنگ) $ $ $ -

دستگاه پر کردن ادویه نمکی نیم اتو

دستگاه پر کردن ادویه Half-Auto عمدتاً برای بسته بندی کمی مواد پودری در مواد غذایی ، زیست شناسی ، دارو ، صنایع شیمیایی و غیره $ $ $ استفاده می شود -

دستگاه بسته بندی بسته بندی پودر 1 کیلوگرم

این دستگاه پر کردن پودر 1 کیلوگرم یک دستگاه بسته بندی اتوماتیک است. این می تواند وزن ، کیسه سازی ، پر کردن ، آب بندی ، برش ، تعداد زیادی را به صورت خودکار انجام دهد. دستگاه بسته بندی می تواند پودر ...

درباره ما

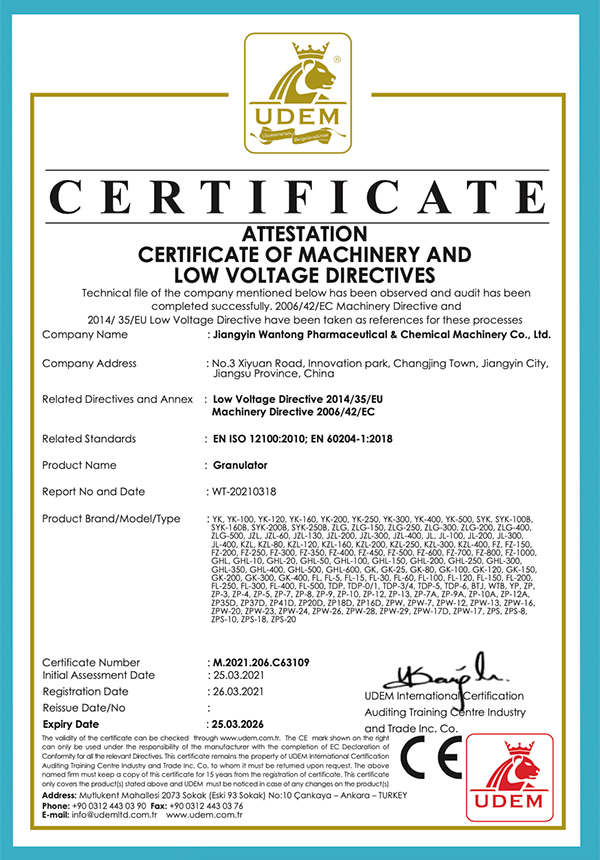

افتخار

-

افتخار

افتخار -

در نظر گرفتن

در نظر گرفتن

خبر

-

اخبار صنایع 2026-01-06

مقدمه ای بر ماشین های آسیاب ادویه ماشین آلات آسیاب ادویه جات ترشی جات تجهیزات ضروری برای...

مشاهده بیشتر -

اخبار صنایع 2026-01-04

مقدمه ای بر روش های خشک کردن صنعتی خشک کردن یک فرآیند حیاتی در تولید دارویی، شیمیایی و مواد غذ...

مشاهده بیشتر -

اخبار صنایع 2025-12-23

معرفی به مخلوط کن دو مخروطی مخلوط کن های مخروطی دوگانه، ماشین های مخلوط کننده صنعتی هستن...

مشاهده بیشتر -

اخبار صنایع 2025-12-18

معرفی به ماشین آلات آسیاب ادویه ماشینهای آسیاب ادویهها ابزارهای ضروری برای آشپزخانهها...

مشاهده بیشتر

گسترش دانش صنعت

چگونه می توان از جریان یکنواخت پودر در دستگاه بسته بندی پودر اطمینان حاصل کرد؟

اطمینان از جریان یکنواخت پودر در یک دستگاه بسته بندی پودر برای دستیابی به نتایج دقیق و مداوم بسته بندی بسیار مهم است. در اینجا چند روش برای دستیابی به این هدف آورده شده است:

تهویه مطبوع: تهویه پودر قبل از بسته بندی می تواند به بهبود خصوصیات جریان آن کمک کند. این ممکن است شامل فرآیندی مانند غربال ، آگلومراسیون یا خشک شدن باشد تا اطمینان حاصل شود که پودر دارای جریان آزاد و عاری از توده ها یا توده ها است.

ذخیره مناسب: ذخیره مناسب پودر قبل از ورود به دستگاه بسته بندی ضروری است. پودر باید در محیط های خشک و کنترل شده ذخیره شود تا از جذب رطوبت یا چیدگی جلوگیری شود ، که می تواند بر جریان پذیری تأثیر بگذارد.

طراحی بهینه سازی قیف: طراحی هاپر نقش مهمی در ارتقاء جریان یکنواخت پودر به دستگاه بسته بندی دارد. هوپرها باید با سطوح داخلی صاف و زوایای مناسب طراحی شوند تا جریان پودر بدون ایجاد آویز یا انسداد تسهیل شود.

ارتعاش یا آشفتگی: ترکیب مکانیسم های لرزش یا تحریکات در قیف یا سیستم تغذیه می تواند به شل شدن پودر فشرده شده و ترویج جریان یکنواخت کمک کند. از فیدرهای ارتعاش یا همزن می توان برای تکان دادن پودر به آرامی و جلوگیری از پل زدن یا موش صحرایی استفاده کرد.

نرخ تغذیه مداوم: حفظ نرخ تغذیه مداوم در دستگاه بسته بندی برای دستیابی به جریان یکنواخت ضروری است. برای اطمینان از تحویل پودر به دستگاه بسته بندی با سرعت ثابت و کنترل شده ، باید از فیدرهای کالیبره شده یا سیستم های دوز استفاده شود.

کنترل جریان هوا: کنترل مناسب جریان هوا در دستگاه بسته بندی نیز می تواند بر جریان پودر تأثیر بگذارد. هوای بیش از حد می تواند جریان پودر را مختل کند و منجر به پر کردن و بسته بندی نامنظم شود. تنظیم تنظیمات جریان هوا و استفاده از چاقوهای هوا یا پرده هوا می تواند به تثبیت جریان پودر کمک کند.

نظارت و تنظیم در زمان واقعی: اجرای سنسورها یا سیستم های نظارت در دستگاه بسته بندی برای تشخیص تغییرات در جریان پودر می تواند تنظیمات زمان واقعی را برای بهینه سازی جریان فراهم کند. این ممکن است شامل تنظیم سرعت فیدر ، شدت لرزش یا تنظیمات جریان هوا در صورت نیاز برای حفظ جریان یکنواخت باشد.

با اجرای این روشها ، تولید کنندگان می توانند جریان مداوم و یکنواخت پودر را در آن تضمین کنند دستگاه های بسته بندی پودر ، منجر به نتایج بسته بندی دقیق و با کیفیت بالا می شود.

چگونه می توان برای کاهش میزان بسته بندی مواد مورد استفاده در دستگاه های بسته بندی پودر بهینه سازی کرد؟

برای بهینه سازی و کاهش میزان بسته بندی مواد مورد استفاده در دستگاه های بسته بندی پودر ، استراتژی های زیر را در نظر بگیرید:

بهینه سازی طراحی بسته بندی: طرح های بسته بندی متناسب به الزامات خاص محصول پودری ، اطمینان از حداقل استفاده از مواد ضمن حفظ یکپارچگی و جذابیت محصول.

انتخاب مواد: مواد بسته بندی سبک و سازگار با محیط زیست را انتخاب کنید که محافظت کافی برای محصول پودر شده است. گزینه های قابل بازیافت یا تخریب پذیر را در نظر بگیرید تا اثرات زیست محیطی را به حداقل برسانید.

به حداقل رساندن رونوشت: از هر زمان ممکن از بازپرداخت بیش از حد یا بسته بندی ثانویه خودداری کنید. فرآیند بسته بندی را برای از بین بردن لایه های غیر ضروری مواد بسته بندی ساده کنید.

بهینه سازی سطح را پر کنید: فرآیند پر کردن را به خوبی تنظیم کنید تا اطمینان حاصل شود که ظروف بسته بندی در سطح بهینه پر می شوند ، به حداقل رساندن بیش از حد و کم مصرف و کاهش زباله های مواد.

سیستم های بسته بندی خودکار: در سیستم های بسته بندی خودکار مجهز به کنترل و سنسورهای پیشرفته سرمایه گذاری کنید تا دقیقاً مقدار مورد نیاز پودر را اندازه گیری و توزیع کنید. سیستم های خودکار می توانند با کاهش خطای انسانی و اطمینان از نتایج بسته بندی مداوم ، به حداقل رساندن زباله های مادی کمک کنند.

شیوه های تولید ناب: برای شناسایی و از بین بردن ناکارآمدی در فرآیند بسته بندی ، اصول تولید لاغر را اتخاذ کنید. گردش کار را ساده کنید ، زمان تنظیم را کاهش دهید و استفاده از مواد را بهینه کنید تا زباله ها به حداقل برسد و به حداکثر رساندن بهره وری.

استفاده از مواد بسته بندی از پیش تشکیل شده: برای کاهش میزان مواد مورد استفاده در فرآیند بسته بندی ، از مواد بسته بندی از پیش تشکیل شده مانند کیسه های از پیش تهیه شده یا ظروف استفاده کنید. مواد از پیش تشکیل شده می توانند متناسب با ابعاد دقیق محصول باشند و زباله های اضافی مواد اضافی را به حداقل برسانند.

روشهای آب بندی بهینه شده: روشهای آب بندی را انتخاب کنید که ضمن حفظ یکپارچگی بسته ، به حداقل مصرف مواد نیاز دارند. از فناوری های آب بندی پیشرفته مانند آب بندی گرما یا آب بندی اولتراسونیک استفاده کنید تا مهر و موم های ایمن و بدون همپوشانی بیش از حد مواد ایجاد کنید.

اجرای مواد قابل بازیافت یا تخریب پذیر: در مورد استفاده از مواد بسته بندی قابل بازیافت یا تخریب پذیر برای به حداقل رساندن تأثیرات زیست محیطی کاوش کنید. به دنبال مواد نوآورانه باشید که راه حل های بسته بندی پایدار را بدون به خطر انداختن کیفیت یا ایمنی محصول ارائه می دهند.

با اجرای این استراتژی های بهینه سازی ، تولید کنندگان می توانند میزان بسته بندی مواد مورد استفاده در آن را کاهش دهند دستگاه های بسته بندی پودر ، منجر به صرفه جویی در هزینه ، مزایای زیست محیطی و کارآیی کلی فرآیند. $ $ $