1. تأثیر شکل ماده بر گرانول

مواد نامنظم شکل

ویژگی ها: مواد نامنظم اغلب دارای سطوح ، زاویه و لبه های ناهموار هستند. برش مداوم این مواد سخت تر است و ممکن است جریان غیرقابل پیش بینی از طریق ماشین بشر مثالها شامل ضایعات پلاستیکی خرد شده ، مواد زاید مخلوط یا مصالح خاص است.

تأثیر بر گرانول:

برش متناقض: اشکال نامنظم ممکن است به اندازه گرانول غیر یکنواخت منجر شود زیرا این ماده به روشی قابل پیش بینی به داخل گرانول تغذیه نمی شود. گرانولر ممکن است برای گرفتن یا برش مواد به طور مساوی تلاش کند.

مشکلات خوراک: مواد به شکل نامنظم ممکن است باعث انسداد یا عدم تناقض تغذیه شوند ، به خصوص اگر این ماده از نظر اندازه یا شکل دارای درجه بالایی از تغییر باشد.

مصرف انرژی بالاتر: انرژی مورد نیاز برای کاهش مواد به شکل نامنظم ممکن است به دلیل توزیع مواد ناهموار در محفظه برش بیشتر باشد و منجر به سایش اضافی روی پره ها و افزایش هزینه های عملیاتی شود.

مواد کروی

خصوصیات: مواد کروی از نظر شکل گرد و یکنواخت هستند ، مانند گلوله های خاص ، توپ های کوچک یا گرانول های کروی. آنها تمایل به داشتن سطوح صاف دارند که به راحتی می چرخند.

تأثیر بر گرانول:

جریان آسان: مواد کروی تمایل دارند که از طریق قیف خوراک و به داخل گرانول به راحتی جریان پیدا کنند و خطر انسداد یا گرفتگی را کاهش می دهند.

برش کارآمد: شکل یکنواخت مواد کروی باعث می شود که آنها را راحت تر و برش دهند و منجر به گرانول های سازگار و یکنواخت تر شوند.

سایش کمتر روی تیغه ها: از آنجا که مواد کروی زاویه یا لبه های تیز را ارائه نمی دهند ، تمایل دارند که باعث سایش کمتری روی تیغه های برش و مش صفحه نمایش شوند.

مواد فیبر

ویژگی ها: مواد فیبری ، مانند کاغذ ، منسوجات ، ماده گیاهی یا لاستیک ، دارای ساختارهای طولانی ، نخ مانند یا انعطاف پذیر هستند. این مواد در برابر برش به طور مساوی مقاوم هستند و به راحتی می توانند در اطراف تیغه ها پیچیده یا بپیچند.

تأثیر بر گرانول:

راندمان برش ضعیف: مواد فیبری اغلب به قطعات کوچک دشوار است زیرا الیاف تمایل به کشش یا بسته بندی در اطراف تیغه های برش دارند. این می تواند اثربخشی گرانول را کاهش دهد و ممکن است منجر به گرفتگی شود.

سایش و پارگی زیاد: الیاف می توانند باعث سایش و پارگی روی تیغه ها شوند ، به ویژه اگر در اطراف روتور بپیچند ، به طور بالقوه منجر به تعمیر و نگهداری مکرر یا تعویض تیغه می شوند.

مشکلات خوراک: مواد فیبری به دلیل تمایل به درهم و برهم کردن سیستم تغذیه می توانند باعث ناسازگاری های تغذیه شوند.

2. پیکربندی گرانول برای اشکال مختلف مواد

گرانولرها را می توان از چند طریق پیکربندی یا تطبیق داد تا به طور موثری اشکال مختلف مواد را کنترل کند و از اندازه ذرات ، توان و حداقل سایش در دستگاه اطمینان حاصل کند. در اینجا برخی از گزینه های پیکربندی وجود دارد:

برای مواد نامنظم شکل

سرعت روتور قابل تنظیم: برای مواد نامنظم ، غالباً لازم است سرعت روتور را تنظیم کنید تا گرانولر بتواند بهتر از آن استفاده کند و مواد را از هم جدا کند. سرعت روتور آهسته تر ممکن است به جلوگیری از اضافه بار دستگاه کمک کند ، در حالی که سرعت بالاتر ممکن است برای برش از طریق مواد ضخیم تر یا سخت تر مفید باشد.

چاقوهای قابل تنظیم: استفاده از چاقوهای چند زبانه یا مبهم می تواند به بهبود راندمان برش برای مواد نامنظم کمک کند. این اجازه می دهد تا گرانولر مواد را از زوایای مختلف برش دهد و احتمال دستیابی به گرانولهای یکنواخت را افزایش می دهد.

کنترل نرخ خوراک: می توان از سرعت تغذیه متغیر برای تنظیم ورودی مواد به گرانولر استفاده کرد. این می تواند به جلوگیری از اضافه بار و اطمینان از جریان نرم تر مواد ، حتی برای مواد نامنظم شکل کمک کند.

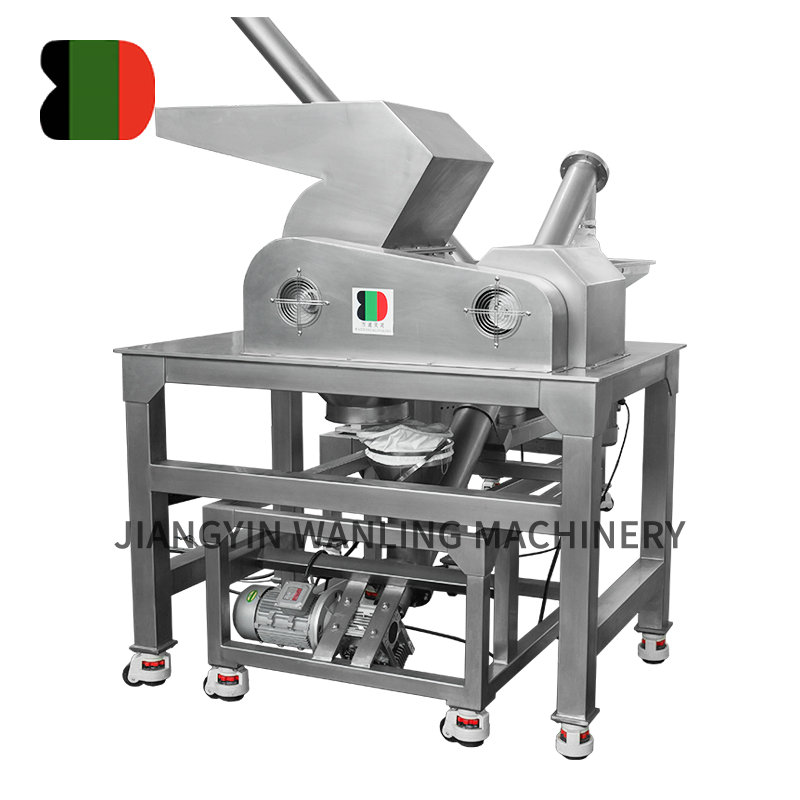

قبل از خرد کردن: اگر ماده نامنظم خیلی بزرگ یا سخت باشد ، می توان از قبل از خرد کننده یا پیش از خردکن استفاده کرد تا اندازه مواد قبل از ورود به گرانولر کاهش یابد. این قطعات قابل کنترل تر را که پردازش آسان تر هستند ، تضمین می کند.

برای مواد کروی

سرعت روتور بالاتر: مواد کروی ، به دلیل شکل صاف و منظم آنها ، می توانند با سرعت بیشتری با سرعت روتور پردازش شوند. این اجازه می دهد تا گرانولر با حداقل از بین رفتن انرژی ، مواد را به سرعت در اندازه ذرات مورد نظر تجزیه کند.

مش صفحه نمایش کوچکتر: برای حفظ اندازه ذرات ثابت ، مواد کروی پردازش گرانولرها می توانند از مش های صفحه نمایش کوچکتر استفاده کنند. این تضمین می کند که گرانول ها یکنواخت و از اندازه مناسب هستند ، زیرا مواد پس از برش از صفحه عبور می کنند.

عمل برش کمتر تهاجمی: از آنجا که مواد کروی نیازی به برش تهاجمی ندارند ، ممکن است دستگاه با تیغه های صاف یا چاقوهای مخروطی پیکربندی شود تا به آرامی مواد را بدون سایش بیش از حد روی عناصر برش از هم جدا کند.

حداقل پیش پردازش: مواد کروی به طور کلی نیازی به پیش پردازش ندارند ، که باعث می شود آنها بتوانند مستقیماً به داخل گرانول کنترل و تغذیه کنند.

برای مواد فیبری

سرعت روتور آهسته تر: سرعت روتور آهسته تر می تواند به کاهش خطر الیاف در اطراف تیغه ها کمک کند و امکان برش بیشتر مواد فیبری را فراهم کند.

تیغه های سنگین یا ضد چرخش: گرانولرها با تیغه های ضد چرخش یا چاقوهای سنگین تخصصی برای مقابله با مواد فیبری مجهز هستند. این تیغه ها به برش بیشتر الیاف کمک می کنند و از پیچیدن آنها در دور روتور جلوگیری می کنند.

موتور پر زرق و برق: از یک موتور با مساحت بالا با تنظیمات سرعت متغیر می توان استفاده کرد تا اطمینان حاصل شود که گرانول می تواند مقاومت بالایی را از مواد فیبری بدون ایستادن یا ایجاد اضافه بار تحمل کند.

لرزش یا فیدرهای نوسان کننده: برای مواد فیبری ، ترکیب لرزش یا فیدرهای نوسان کننده می تواند به روان نگه داشتن مواد به صورت صاف در گرانولر کمک کند و از گرفتگی و درهم و برهم جلوگیری کند.

مش صفحه نمایش با دهانه های بزرگتر: مواد فیبری ممکن است به دهانه های صفحه نمایش بزرگتر نیاز داشته باشند تا الیاف بدون استفاده از مش از عبور کنند. این باعث می شود جریان نرم تر و ساخت مواد کمتری در داخل دستگاه باشد.

تنظیمات کلی برای انواع مواد

مواد صفحه نمایش سخت تر: برای موادی که ساینده هستند ، مانند مواد نامنظم یا فیبری ، صفحه نمایش سخت تر و مقاوم در برابر سایش ممکن است برای جلوگیری از سایش و افزایش عمر گرانولر مورد نیاز باشد.

سیستم دمنده یا خلاء: اضافه کردن یک سیستم دمنده یا خلاء به گرانول می تواند به از بین بردن ذرات سبک تر یا گرد و غبار از محفظه برش کمک کند ، از جریان بهتر مواد و جلوگیری از گرفتگی جلوگیری کند.

پیش خرد کردن مواد بزرگ یا مخلوط: اگر مواد بزرگ ، سخت و یا از اشکال مختلط تشکیل شده اند ، با استفاده از یک مرحله قبل از خرد کردن می تواند اطمینان حاصل کند که گرانول فقط در حال پردازش موادی است که از نظر اندازه قابل کنترل هستند و استرس روی تیغه ها و روتور را کاهش می دهد. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $