دستگاه روکش تولید کننده

-

دستگاه پردازش پوشش شکلات BTJ

این ماده مخصوصاً برای قرص ها و قرص های پوشش قند در خطوط داروخانه ، مواد غذایی و مواد شیمیایی و همچنین برای تهیه رول و صیقل دادن مواد گرانول توسط صنایع شیمیایی مواد غذایی و غیره استفاده می شود. $ $ ... -

دستگاه تابه پوشش آب نبات شکر BTJ استیل ضد زنگ BTJ

این ماده مخصوصاً برای قرص ها و قرص های پوشش قند در خطوط داروخانه ، مواد غذایی و مواد شیمیایی و همچنین برای تهیه رول و صیقل دادن مواد گرانول توسط صنایع شیمیایی مواد غذایی و غیره استفاده می شود. $ $ ... -

دستگاه پوشش آجیل چند منظوره BTJ

دستگاه پوشش آجیل به طور خاص برای پوشش قرص ها و قرص ها در خطوط داروخانه ، مواد غذایی و مواد شیمیایی و همچنین برای تهیه رول و صیقل دادن مواد گرانول توسط صنایع شیمیایی مواد غذایی و غیره استفاده می شود...

این دستگاه پوشش عمدتاً در قرص های صنایع دارویی ، تولید قرص های پوشیده از قند مورد استفاده قرار می گیرد ، همچنین می تواند در مواد غذایی ، صنعت نور ، صنایع شیمیایی ، مواد کروی یا دانه ای ، مخلوط کردن و روشنایی استفاده شود. به عنوان مثال: جلا دادن شکلات ، بادام زمینی کت ، شکر ، ادویه جات ترشی جات ، تولید توپ های برنج و غیره.

این دستگاه عمدتاً در صنعت داروسازی در قرص مورد استفاده قرار می گیرد ، قرص های تولید پوشش قند نیز می تواند برای مواد غذایی ، صنعت نور ، صنایع شیمیایی در مواد کروی یا دانه ای ، نورد ، مخلوط کردن و روشنایی استفاده شود. $ $ $

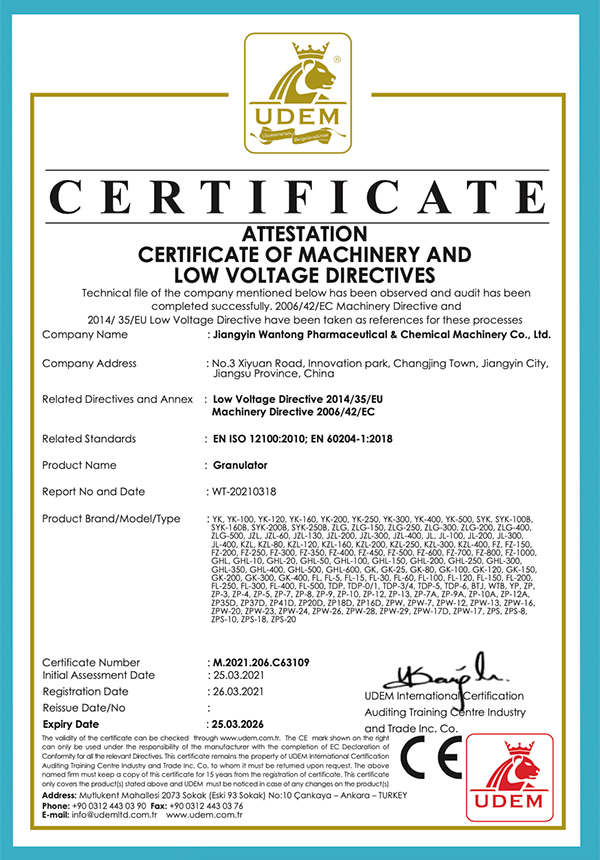

درباره ما

افتخار

-

افتخار

افتخار -

در نظر گرفتن

در نظر گرفتن

خبر

-

اخبار صنایع 2026-01-06

مقدمه ای بر ماشین های آسیاب ادویه ماشین آلات آسیاب ادویه جات ترشی جات تجهیزات ضروری برای...

مشاهده بیشتر -

اخبار صنایع 2026-01-04

مقدمه ای بر روش های خشک کردن صنعتی خشک کردن یک فرآیند حیاتی در تولید دارویی، شیمیایی و مواد غذ...

مشاهده بیشتر -

اخبار صنایع 2025-12-23

معرفی به مخلوط کن دو مخروطی مخلوط کن های مخروطی دوگانه، ماشین های مخلوط کننده صنعتی هستن...

مشاهده بیشتر -

اخبار صنایع 2025-12-18

معرفی به ماشین آلات آسیاب ادویه ماشینهای آسیاب ادویهها ابزارهای ضروری برای آشپزخانهها...

مشاهده بیشتر

گسترش دانش صنعت

آیا نکاتی برای صرفه جویی در وقت و منابع دستگاه پوشش وجود دارد؟

در اینجا چند نکته برای صرفه جویی در وقت و منابع هنگام استفاده از ماشین های پوشش آورده شده است:

بهینه سازی پارامترهای فرآیند: پارامترهای دستگاه پوشش مانند سرعت پوشش ، دما و فشار را برای دستیابی به نتایج پوشش مورد نظر و ضمن به حداقل رساندن هدر رفتن مواد و انرژی ، تنظیم کنید.

تعمیر و نگهداری روتین: اجرای یک برنامه نگهداری منظم برای دستگاه روکش برای اطمینان از عملکرد بهینه و جلوگیری از خرابی غیر منتظره. این شامل تمیز کردن ، روغن کاری و بازرسی از اجزای سایش و پارگی است.

تعمیر و نگهداری پیشگیرانه: با انجام وظایف پیشگیری از تعمیر و نگهداری مانند تعویض قطعات فرسوده ، تجهیزات کالیبراسیون و بررسی نشت یا انسداد ، قبل از تشدید مشکلات احتمالی را برطرف کنید.

آموزش و آموزش: آموزش جامع به اپراتورهای ماشین در مورد روشهای عملیاتی مناسب ، تکنیک های عیب یابی و شیوه های نگهداری ارائه دهید. اپراتورهای آموزش دیده می توانند مسائل را به سرعت شناسایی و برطرف کنند و باعث کاهش خرابی و زباله های مادی شوند.

مدیریت مواد: با اندازه گیری دقیق و نظارت بر مصرف ، به حداقل رساندن نشت و استفاده بیش از حد ، مواد پوشش را به طور موثر مدیریت کنید. برای جلوگیری از تأخیرها ، سیستم های مدیریت موجودی را برای ردیابی استفاده از مواد و منابع مرتب به موقع اجرا کنید.

کنترل کیفیت: اقدامات کنترل کیفیت قوی را برای اطمینان از کیفیت پوشش مداوم و به حداقل رساندن کار مجدد اجرا کنید. بازرسی ها و آزمایشات منظم را برای شناسایی نقص در اوایل فرآیند انجام دهید و از هدر رفتن مواد و زمان جلوگیری کنید.

گردش کار ساده: گردش کار فرآیند پوشش را تجزیه و تحلیل و ساده سازی کنید تا زمان بیکار به حداقل برسد و به حداکثر رساندن استفاده از دستگاه باشد. برای از بین بردن تنگناها و کاهش زمان انتظار ، جریان ، چیدمان و توالی را بهینه کنید.

سرمایه گذاری در اتوماسیون: سرمایه گذاری در فن آوری های اتوماسیون مانند سیستم های پوشش روباتیک یا کنترل های قابل برنامه ریزی را برای بهبود کارآیی ، دقت و تکرارپذیری فرآیند پوشش در نظر بگیرید. اتوماسیون می تواند نیازهای کار دستی را کاهش داده و توان را افزایش دهد.

بهره وری انرژی: اقدامات صرفه جویی در مصرف انرژی مانند استفاده از تجهیزات کارآمد انرژی ، بهینه سازی سیستم های گرمایشی و سرمایش و به حداقل رساندن زمان دستگاه بیکار را اجرا کنید. منابع انرژی تجدید پذیر یا سیستم های بازیابی انرژی را برای کاهش مصرف انرژی و هزینه ها در نظر بگیرید.

بهبود مستمر: با تشویق بازخورد از اپراتورها ، نظارت بر شاخص های کلیدی عملکرد و اجرای پیشرفت فرآیند بر اساس تجزیه و تحلیل داده ها ، فرهنگ بهبود مستمر را پرورش می دهد. به طور مرتب رویه ها را برای گنجاندن بهترین شیوه ها و نوآوری ها مرور و به روز کنید.

چگونه می توان کیفیت پوشش تولید شده توسط دستگاه پوشش را ارزیابی کرد؟

ارزیابی کیفیت پوشش تولید شده توسط a دستگاه روکش برای اطمینان از مطابق با استانداردها و مشخصات مورد نظر بسیار مهم است. در اینجا برخی از روش هایی که معمولاً برای ارزیابی کیفیت پوشش استفاده می شود:

بازرسی بصری: برای ارزیابی ظاهر ، یکنواختی و صافی ، یک بازرسی بصری از سطح پوشش داده شده انجام دهید. به دنبال نقص هایی مانند رگه ها ، حباب ها ، سوراخ های سوراخ یا پوشش ناهموار باشید که ممکن است نشان دهنده مشکلات مربوط به فرآیند پوشش باشد.

اندازه گیری ضخامت: برای اندازه گیری ضخامت لایه پوشش ، از ابزارهای اندازه گیری ضخامت مانند میکرومتر ، کالیپر یا سنجهای ضخامت روکش استفاده کنید. ضخامت اندازه گیری شده را با ضخامت هدف مشخص شده در الزامات پوشش برای اطمینان از انطباق مقایسه کنید.

آزمایش چسبندگی: برای ارزیابی قدرت پیوند بین پوشش و بستر ، تست های چسبندگی را انجام دهید. روش هایی مانند تست های چسبندگی متقابل یا کشش می توانند با تعیین مقاومت پوشش در برابر جدا شدن یا لایه برداری ، کیفیت چسبندگی را ارزیابی کنند.

اندازه گیری زبری سطح: زبری سطح سطح پوشش داده شده را با استفاده از پروفایل سنج ها یا آزمایش کنندگان زبری سطح اندازه گیری کنید. ارزیابی کنید که آیا زبری سطح نیازهای مشخص شده را برآورده می کند ، زیرا زبری بیش از حد ممکن است بر عملکرد یا زیبایی شناسی پوشش تأثیر بگذارد.

اندازه گیری براق: برای اندازه گیری براق یا درخشش سطح پوشش داده شده از کنتورهای براق استفاده کنید. مقادیر براق اندازه گیری شده را با سطح براق هدف مشخص شده در الزامات پوشش برای اطمینان از قوام و یکنواختی مقایسه کنید.

اندازه گیری رنگ: برای اندازه گیری رنگ سطح پوشش داده شده از رنگ مترها یا اسپکتروفتومترها استفاده کنید. مقادیر رنگی اندازه گیری شده را با استانداردهای رنگ هدف مقایسه کنید تا از دقت رنگ و قوام در بین دسته ها اطمینان حاصل شود.

آزمایش دوام: سطح پوشش داده شده را به تست های دوام مانند مقاومت در برابر سایش ، مقاومت خراش ، مقاومت شیمیایی یا آزمایش مقاومت در برابر خوردگی منتقل کنید. برای ارزیابی دوام و قابلیت اطمینان طولانی مدت آن ، عملکرد پوشش را تحت شرایط شبیه سازی شده یا در دنیای واقعی ارزیابی کنید.

آزمایش یکپارچگی فیلم: تست های یکپارچگی فیلم را انجام دهید تا نقص هایی مانند ترک ، لایه لایه شدن ، تاول زدن یا لایه برداری در فیلم پوشش را بررسی کنید. روش هایی مانند تست های نوار یا تست های مالش حلال می توانند یکپارچگی و استحکام لایه پوشش را ارزیابی کنند.

معاینه میکروسکوپی: از تکنیک های میکروسکوپ مانند میکروسکوپ نوری یا میکروسکوپ الکترونی برای بررسی ساختار پوشش و مورفولوژی در سطح میکروسکوپی استفاده کنید. هرگونه نقص ، آلاینده ها یا بی نظمی هایی را که ممکن است بر کیفیت پوشش تأثیر بگذارد ، شناسایی کنید.

بازخورد مشتری: در مورد رضایت آنها از محصولات روکش شده ، از کاربران نهایی یا مشتریان بازخورد بگیرید. برای ارزیابی رضایت کلی مشتری از کیفیت پوشش ، عواملی مانند ظاهر ، عملکرد ، دوام و قابلیت اطمینان را در نظر بگیرید.

با استفاده از این روشهای ارزیابی ، تولید کنندگان می توانند کیفیت پوشش تولید شده توسط دستگاه پوشش را به طور کامل ارزیابی کرده و هر زمینه ای را برای بهبود شناسایی کنند تا از عملکرد پوشش سازگار و قابل اعتماد اطمینان حاصل کنند. $ $ $